Als ich den Güdekompressor 250/10/50 geschenkt bekam, baute er grade mal noch einen Druck von ca. 4 Bar auf. Wie man dem Typenschild entnehmen kann hat das Gerät eine Ansaugleistung von 250 Liter pro Minute bei einem Druck von 10 Bar und ist mit einem 50 Liter Tank versehen. Zuerst dachte ich daran, nur den Tank zu benutzen, um ein größeres Arbeitsvolumen für meinen kleinen 20 Liter Kompressor zu haben, machte mich dann aber doch dran, nach der Ursache des Fehlers im Druckaufbau zu suchen.

Mittels eines Sprays zum Lecksuchen, stellte sich schnell heraus, dass alle

Schlauch- und Rohrverbindungen dicht waren. Dafür sprach auch, dass sich

beim Ankoppeln an den kleinen Kompressor ein normaler Arbeitsdruck von 8 Bar

aufbauen und halten ließ. Allerdings zeigte sich auch, dass der Kleine

sich zum Füllen der beiden Tanks endlos abmühen musste und sehr heiß

wurde.

Bei der Suche nach, sicher benötigten Ersatzteilen, wurde ich relativ schnell fündig. Im Internet fand ich eine Explosionszeichnung des Kompressors nebst einer Ersatzteilliste. Daran konnte ich mich schon mal halten, falls ein Zerlegen nötig würde.

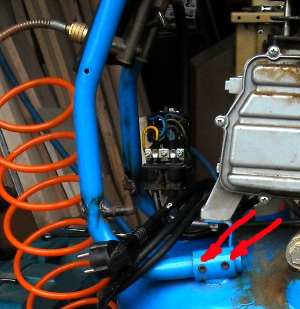

Die Abbildung in dem PDF-Dokument ist zwar nicht sehr detailgetreu aber mit der angehängten Ersatzteilliste zusammen kann man schon was damit anfangen. Wie sich noch herausstellen sollte, war die Suche nach einem Versandhändler, bei dem man online bestellen kann, dann etwas aufwendiger. Das Problem löste sich dennoch schließlich in nichts auf, weil man die Teile recht günstig direkt von Güde bekommen kann. Der Link auf die Bestellseite ist ein bisschen versteckt, führt dann aber nach einigen Abfragen direkt zu Ziel. In abb. 1 ist die Position der Seriennummer durch den roten Pfeil hervorgehoben. Davon brauchst du die ersten 5 Ziffern.

Ganz unten auf der Seite auf den Link "Ersatztei/Serien Suche" klicken. Damit auch die richtigen Teile angeboten werden, fragt Güde nach den ersten 5 Ziffern der Seriennummer. Nach deren Eingabe und Klick auf "passende Artikel anzeigen", landet man direkt beim Bestellformular. Die Teile werden innerhalb von 2 - 3 Arbeitstagen gegen Rechnung geliefert.

Da alle Rohr - und Schlauchverbindungen dicht waren, musste die Ursache für den mangelhaften Druckaufbau am Zylinder- und Ventilsystem zu suchen sein.

Abb. 2: abgezogener Luftfilter

Flügelmutter abschrauben, Beilagen entfernen und das Luftfiltergehäuse herausdrehen (rechts rum). Gute Gelegenheit den Luftfilter (Papier-Faltenfilter) auszublasen. Wieder zusammensetzen und gehäse zu Seite legen.

Abb. 3: Griffrohrhalterung (rote Pfeile) lockern

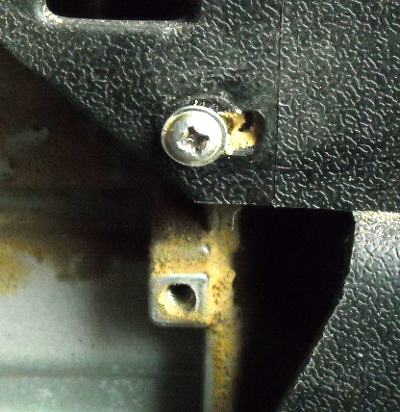

Abb. 4: Arretierung der Aggregatabdeckung oben

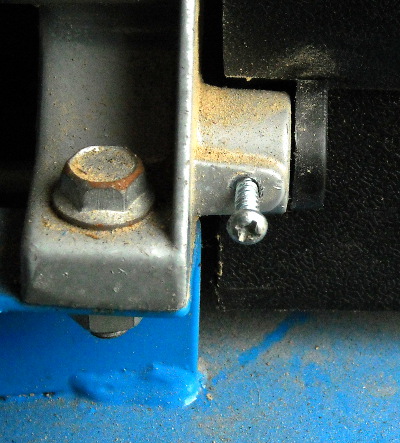

Abb. 5: Arretierung der Aggregatabdeckung unten

Abb. 6: Aggregatabdeckung über die Befestigungsschraube des Luftfilters

wegkippen

Vor einem Schraubangriff auf den Zylinder musste gesichert sein, dass nicht eine defekte Dichtung am Druckabfall schuld war. Mit Lecksuchespray wurden die Dichtungsbereiche am Zylinderkopf, der Ventilplatte und der Zylinderdichtung ganz unten bei laufendem Motor eingesprüht. (Achtung, nicht in die Nähe des Lüfterrads am Motor kommen!)

Feststellung: alles dicht.

Jetzt kamen nur noch die Ventile und evtl. Kolben und Zylinder bzw. Kolbenringe als Fehlerursache in Frage.

Natürlich blieben Teile der Dichtung sowohl am Zylinderkopf wie auch an der Ventilplatte kleben. Sachte ablösen ging nur teiilweise. Also mit einer scharfen Klinge schichtweise abschaben und den Rest wegschleifen. Dazu wird ein 600er Nasschleifpapier auf ein ebenes Brett gelegt, der Kopf draufgesetzt und mit sanften kreisenden Bewegungen bei möglichst gleichmäßigem Druck über die Körnung geführt.

Die nächste Dichtung zwischen Ventilplatte und Zylinder ließ sich gut von beiden Teilen ablösen. Eine erste Sichtprüfung ergab, dass die Ventilplatte, die Membranplatte des Ansaugventils und der darunter liegende Teil der Ventile total mit verbranntem Holzstaub zugesetzt war.

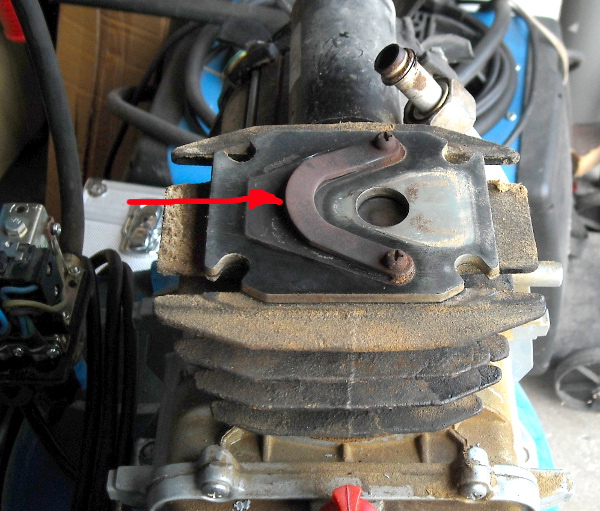

Abb. 7: Ventilplatte nach entfernen der Zylinderkopfdichtung

Das große Loch in der Ventilplatte in Abb. 7 ist die Ansaugöffnung. Darunter liegt eine Blechlamelle, die bei Unterdruck im Zylinder öffnet und bei Überdruck schließt. Die 3 Auslassöffnungen liegen liegen unter dem Bogen, auf den der rote Pfeil zeigt. Diese Öffnungen werden von einer ebenfalls bogenförmigen Blechlamelle bei Überdruck im Zylinder freigegeben und beim Ansaugen geschlossen.Auch im ruhenden Zustand des Geräts verschließt diese Bogenlamelle die Öffnung, sodass keine Pressluft entweichen kann. Natürlich nur dann, wenn dieses Ventil dicht ist. Das bedeutet, dass keine Fremdkörper wie festgebrannter Staub oder andere Partikel das dichte Anliegen der Membran an der Ventilplatte verhindern. Das war hier nicht der Fall, viel mehr war eben diese bogenförmige Stahlmembran defekt, wie folgende Abb. 7a zeigt. Im Gegenlicht ist ein Loch vin etwa 1mm Durchmesser zu sehen und beim genauen Betrachten fällt außerdem ein Riss auf, der die gesamte Membran in zwei Hälften spaltet.

Abb. 7a: Defekte Bogenmembran in der alten Ventilplatte - der rote Kreis

markiert die gebrochene Stahlmembran mit dem Loch

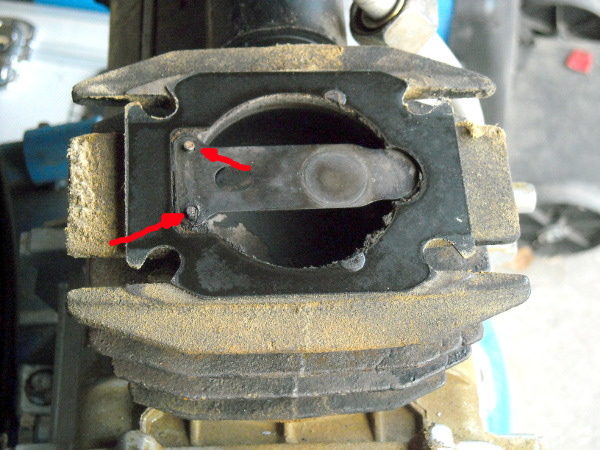

Abb. 8: Die Ansauglamelle wird durch die beiden Stifte (rote Pfeile) an Ort

und Stelle gehalten

Die Ansauglamelle kann man leicht abheben. Gut zu erkennen ist in Abb. 8 die Verschmutzung des Ventilbereichs. Zum Reinigen musste die Ventilplattendichtung sorgsam entfernt werden, das ging mit einem Cutter ganz gut. Vorsicht ist geboten, wenn man mit dem Ausblasen des Drecks beginnt. Die beiden Stifte sitzen nicht fest im Zylinder (Stahl) und gehen beim scharfen Anblasen sofort fliegen. Also aufpassen, die sind bei der Ersatzteilzunge nämlich nicht inklusive! Auch die Zunge wies, wie man erkennen kann bereits Verschleißspuren auf.

Der Kolben ließ sich über das Lüfterrad problemlos auf und ab bewegen (Zylinder dabei gut nach unten drücken!). der Zylinderinnenraum wies keinerlei Kratzer auf, die auf Undichtigkeit zwischen Kolben und Zylinder hätten schließen lassen. Der Vollständigkeit halber wurde der Zylinder abgehoben, um die darunter liegende Zylinderdichtung zu überprüfen. Auch die war in gutem Zustand. Zylinder und Kolben lassen sich ganz leicht mitsamt Pleuel von der Exzenterwelle des Motors abziehen, was einen Blick in die Ölwanne des Kompressors erlaubt.

Eine genauere Sichtprüfung der Ventilplatte nach der Reinigung brachte den Fehler zum Vorschein. Der rote Pfeil in Abb. 7 zeigt genau auf die Stelle, an der die darunterligende Bogenmembran erstens in kleines Löchlein aufwies und wo zweitens bei noch genauerem Hinsehen ein durchgehender Bruch der Membran zu erkennen war (siehe auch Abb. 7a).

Bestellte Ersatzteile (nach der Explosionszeichnung):

Nach drei Werktagen war die Lieferung da. Leider passte die Ventilplatte nicht genau in der Zylinderkopf.

Große Erleichterung, der Kesseldruck steigt bis 10 Bar und der Kompressor schaltet selbst ab. So soll's sein. Der aufgebaute Druck hält sich konstant auf ca. 10 Bar auch nach dem Ausschalten.

Das war's.

Abb. 9: Der zulässige Ölstand wird am Schauglas durch einen roten

Kreis angegeben. Oberkante Maximum, Unterkante Minimum